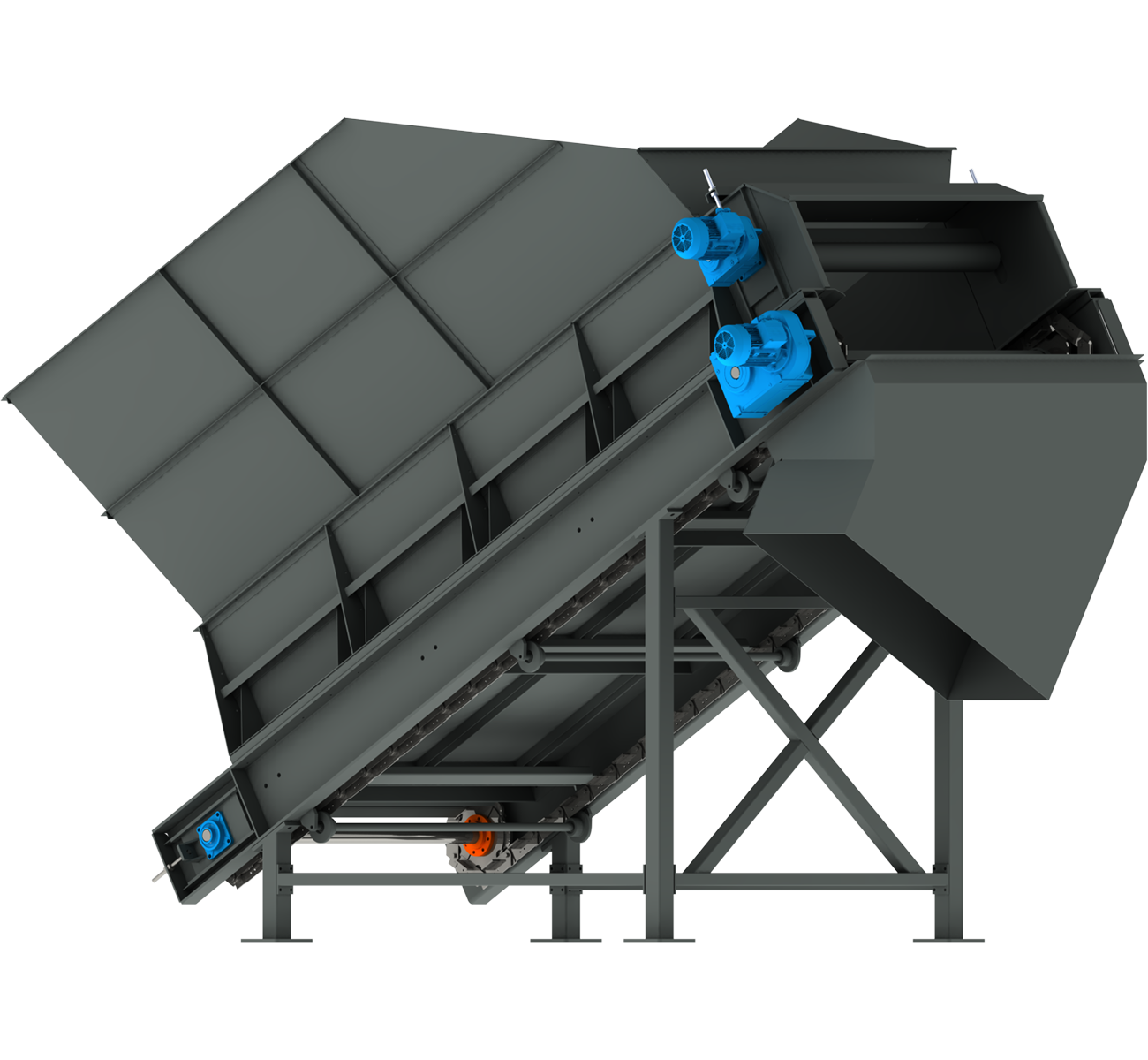

Extruder mit einer Kapazität von 250 kg/Stunde für die Herstellung von Kantenbändern aus PVC.

PVC-Plattenformen, die 220 mm breit und in einem Bereich von 0,20 bis 2,00 mm dick arbeiten können.

Möglichkeit zur Einstellung der gewünschten Dicke durch flexibles Kopfdesign und manuelle Einstellschrauben.

Fünf Bereiche von Heizelementen und Temperaturkontrolle.

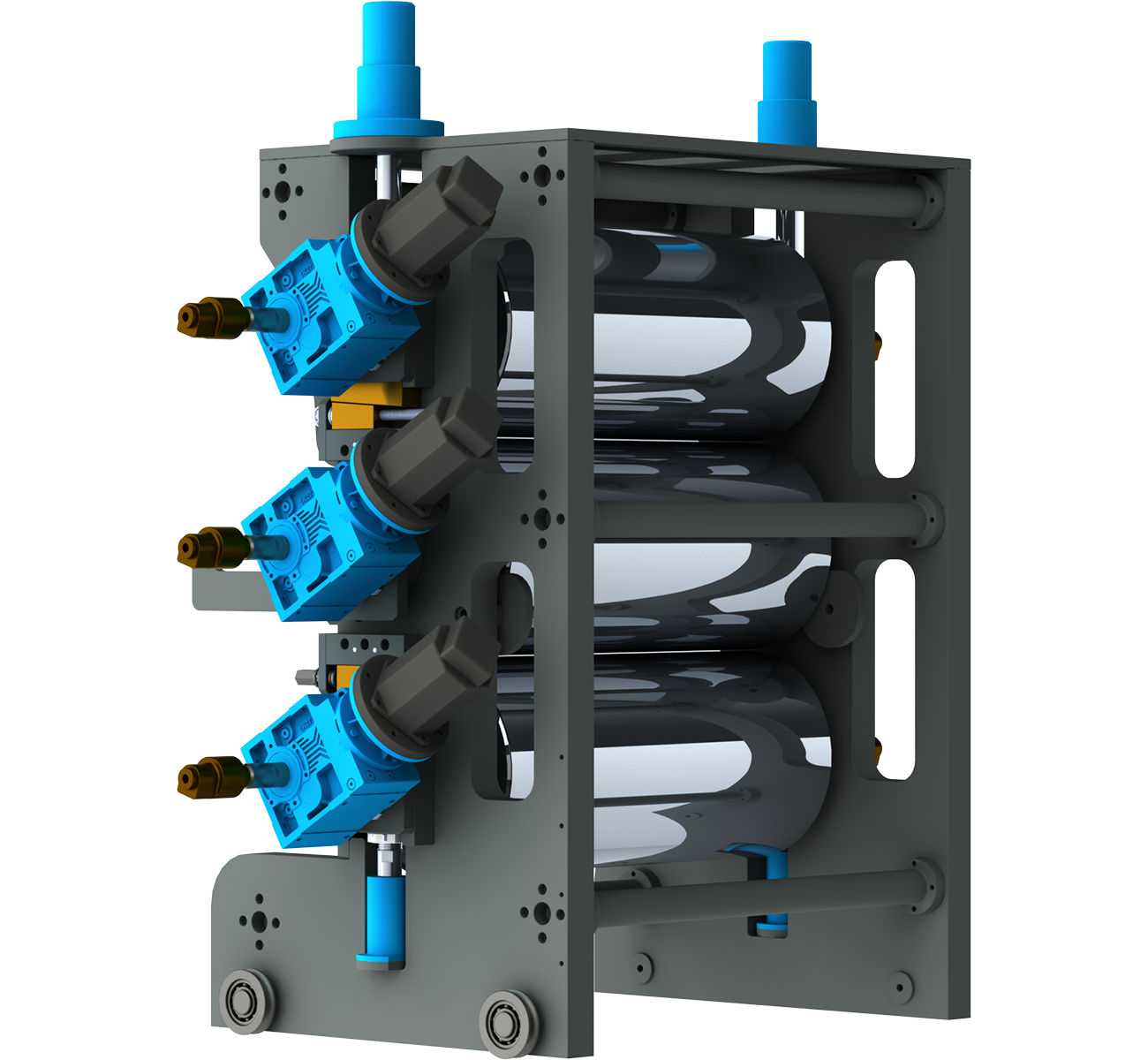

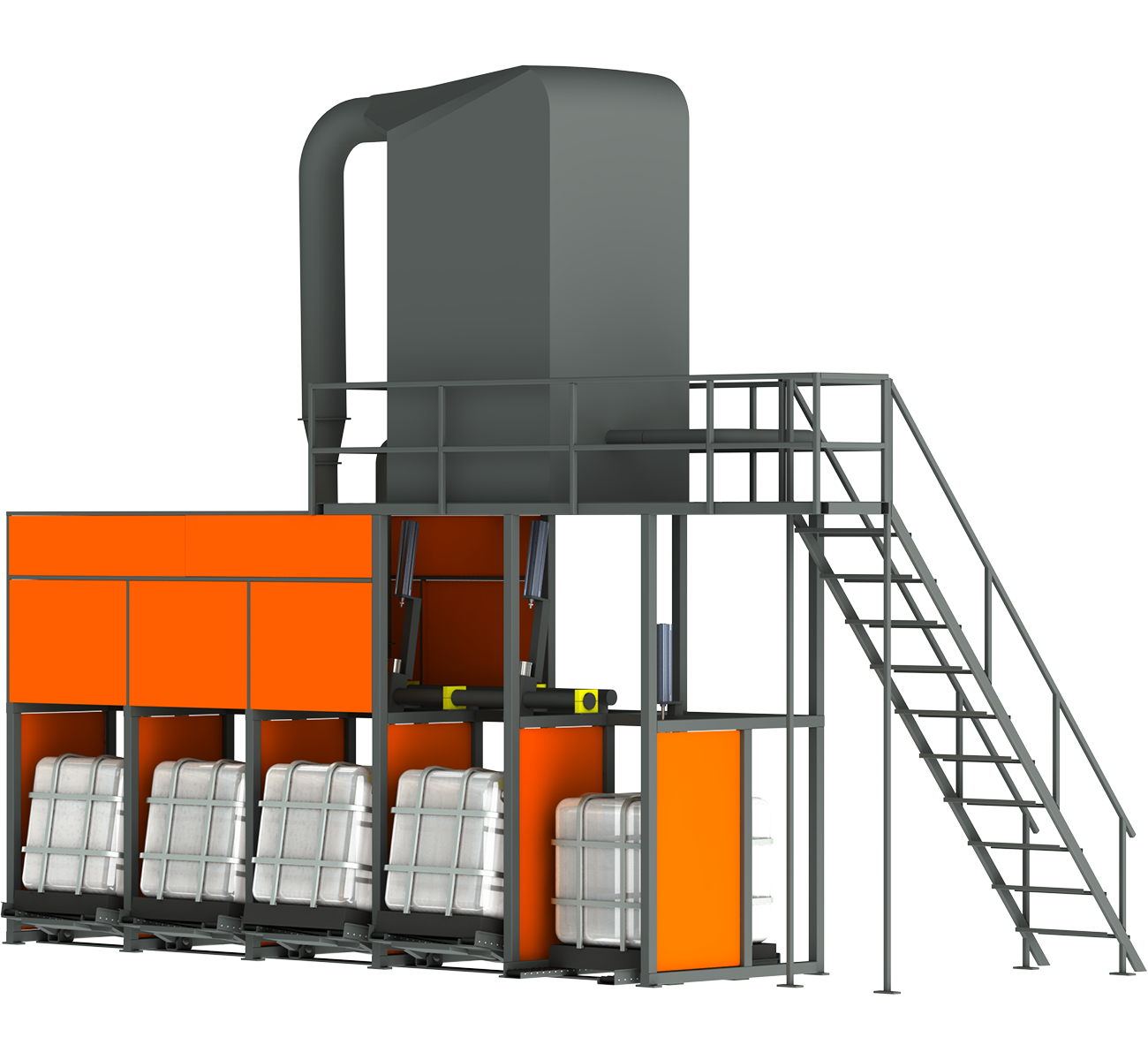

Kalander-Einheit mit drei wassergeführten Heiz- und Kühlsystem-Kalandertrommeln. Der mittlere Walzenstempel gibt die Oberflächenform vor. Zubehör für den Wechsel der mittleren Walze für verschiedene Oberflächenarbeiten ist am Kalander vorhanden. Die Walzen-Temperaturkontrolle erfolgt durch ein Thermoregulierer-System. AC-Motorsteuerungssystem, präzises Dickenregelungssystem und ein pneumatisches System, das über einen Touchscreen gesteuert wird, sind vorhanden. Zur genauen Formgebung der PVC-Platte gibt es ein wassergekühltes Walzensystem und eine Zugvorrichtung zur ständigen und standardisierten Spannungskontrolle. Um die Oberflächenbeständigkeit und den Schutz des Kantenbandes vor äußeren Einflüssen zu gewährleisten, gibt es eine UV-Lackierstation in zwei Stufen. Die erste Stufe dient der matten UV-Lackierung, die zweite Stufe der glänzenden Lackierung. Die Primer-Einheit erhöht die Haftfestigkeit des Kantenbandes während der Anwendung. Die Schneideeinheit verfügt über zehn Paare von Ober- und Untermessern, die auf die gewünschte Größe eingestellt werden können. In der Wickeleinheit gibt es 16 torkeinstellbare Wickler, die alle mit einer Meterkontrolle ausgestattet sind.

Am Ende der Linie wird das fertige Produkt für den Versand vorbereitet. Es sind keine zusätzlichen Maschinen oder Systeme erforderlich. Ein erwachsener Mitarbeiter genügt für den Betrieb der Linie.